- 3D Glas aufgeraut und beschichtet

- Standardhöhen der 3D-Strukturen: 50 µm und 100 µm

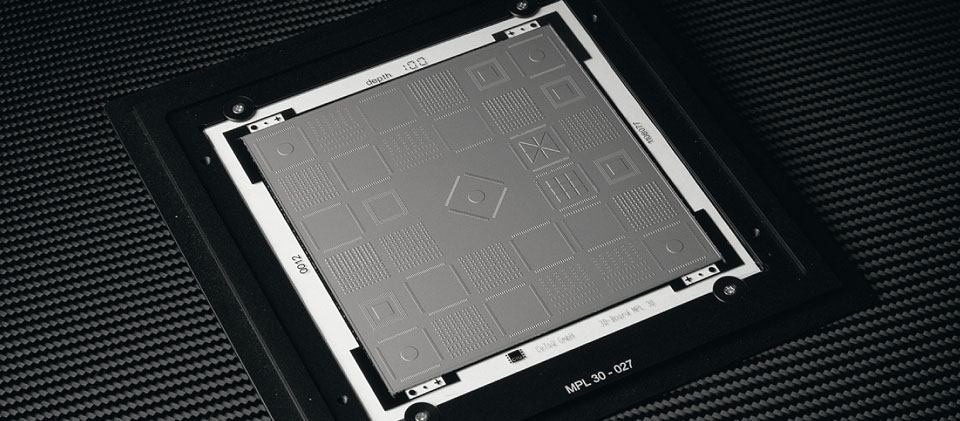

- Größe 3D-Board: 175 mm x 175 mm

- Größe Glassubstrat: ca. 125 mm x 125 mm

- Optional Kalibrierzertifikat für x/y Genauigkeit und Höhe (Standard und Standard Plus)

3D-Referenzplatte zur Untersuchung der Messgerätefähigkeit von SPI-Systemen

3D-SPI Board

Eine effiziente und kostengünstige Oberflächenmontage (SMT) erfordert ein hohes Maß an Prozess- Know-how. Dabei gilt der erste Prozessschritt, der Lotpastendruck, gemeinhin als entscheidend für die Produktqualität. Zum einen legt ein präziser Pastenauftrag den Grundstein für die spätere Lötstelle. Zum anderen sind ggf. festgestellte Fehler noch relativ kostengünstig zu beheben. Entsprechend erfreuen sich automatische Inspektionssysteme für den Pastenauftrag (SPI Solder Paste Inspection) einer hohen Beliebtheit. Diese Systeme liefern Messwerte relevanter Prozesskenngrößen des Lotpastendruckes. Im Allgemeinen sind das: x-, y-Positionen, Höhe, Volumen und Fläche der übertragenen Lotdepots. Die Informationen können zum einen für die direkte Prozessführung, zum anderen auch für die Bewertung der Verarbeitbarkeit der Produkte genutzt werden. Die Kenntnis darüber ermöglicht so ein gezieltes Arbeiten an Fehlerschwerpunkten und damit eine Verbesserung der Fertigungsqualität. Auch unter dem Schlagwort "Industrie 4.0" ist die zuverlässige Gewinnung prozessrelevanter Daten interessant.

Ein Beispiel für die Verwendung der anfallenden Messwerte für die direkte Prozessführung ist die Beobachtung des übertragenen Lotvolumens und der Depothöhe über die Zeit. Wird hier eine Erhöhung auffällig, deutet dies auf eine Verschmutzung der Schablonenunterseite hin. Erkennt man ein solches Phänomen, kann man mit einer Unterseitenreinigung gegensteuern. Vor diesem Hintergrund scheint die automatische Rückkopplung von Messergebnissen des SPI in den Drucker ein probates Mittel zu Verbesserung der Fertigungsqualität. Viele SPI-Hersteller bieten heute dementsprechende Schnittstellen u.a. auch zur Korrektur des Druckversatzes an. Darüber hinaus gibt es Bestrebungen anhand der gemessenen Padpositionen in den Bestückprozess einzugreifen - sprich, die Position der Bauteile soll den gemessenen Padpositionen angepasst werden. Spätestens an dieser Stelle wird aus dem automatischen Inspektionssystem ein automatisches Messsystem und man muss die Frage nach der Messgenauigkeit stellen.

Technischer Aufbau des 3D-Boards

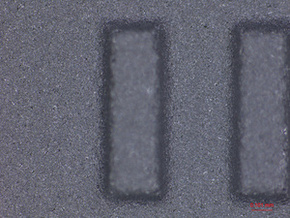

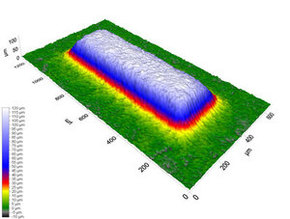

Mit dem bisher auf dem Markt vorhanden Refernznormalen war ein entsprechender Nachweis nur unzureichend möglich, da keine im SMT-Prozess üblichen Strukturen auf den Normalen vorhanden waren. Dieser Herausforderung hat sich die CeTaQ gestellt und Referenzboard zur Untersuchung der Messgerätefähigkeit von SPI-Systemen entwickelt. Herzstück ist ein dreidimensional strukturiertes Glassubstrat. Es ist in einem Aluminiumträger eingebettet, der zum Schutz des Substrates dient und das problemlose Handling in einer SMT-Fertigungslinie ermöglicht. Die Oberfläche des Glassubstrates ist aufgeraut und mit einer Chromschicht bedampft. Standardmäßig ist diese silbergrau und reflektiert das gesamte Lichtspektrum. Die Strukturen im Glas sind typisch für Leiterplatten in der SMT-Fertigung, es wurden auch Fertigungsfehler wie zum Beispiel Lotbrücken auf dem Board nachgebildet. Für die meisten SPI Systeme erscheinen die Strukturen wie ganz normale Lotpastendepots. Hier ein Bild einen QFP Pins, das von einer SPI Maschine aufgenommen wurde und ein Modell, das durch ein Messgerät mit einem Laserscanner erstellt wurde.

Ablauf der Messungen

Für die Untersuchung der Messgenauigkeit wird das Referenzboard mehrfach durch die Anlage gefahren und vermessen.

Die aufgenommenen Daten werden exportiert und mit unserer Statistiksoftware CmCStat ausgewertet.

Das dafür notwendige Programm erstellt der SPI-Anwender mit Hilfe eines Gerber Files.

Über ein dazugehöriges PIN-CAD File wird der Bezug zu den Pads auf dem Board hergestellt.

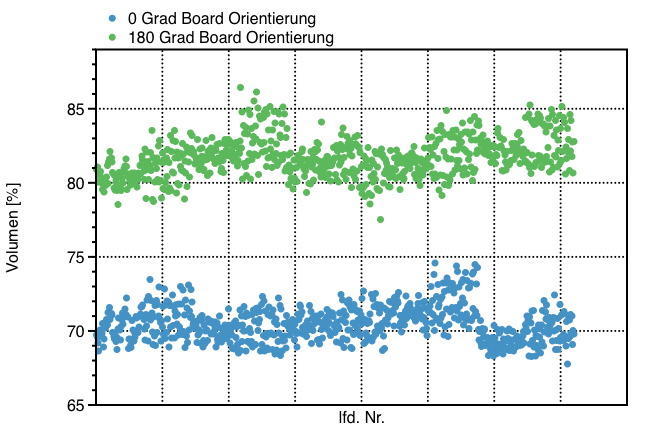

Typischerweise erfolgt die Beurteilung mit unterschiedlichen Orientierungen des Boards in der Anlage.

Sprich das Board wird zuerst mit 0 Grad und danach mit 180 Grad Orientierung mehrfach vermessen.

Bewertet wird die Reproduzierbarkeit bei Betrachtung der gleichen Pads.

Mit diesem Vorgehen gehen ggf. vorhandene Umschlagfehler mit in die Bewertung ein.

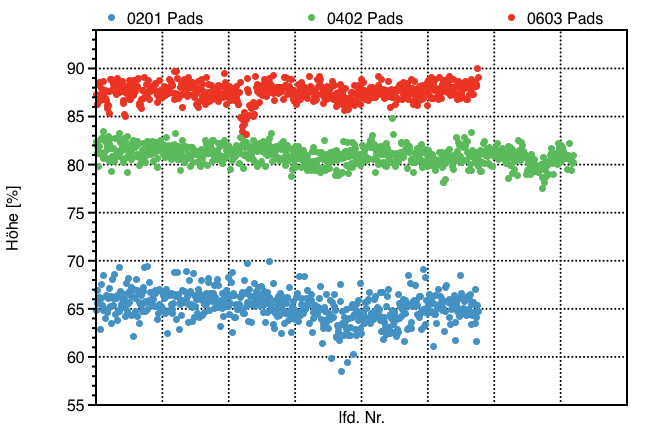

Ferner werden die Einflüsse unterschiedlicher Padgeometrien sichtbar gemacht.

Oft hängt der gemessene Istwert direkt mit der Padgröße zusammen.

So werden kleinere Pads in der Regel zu flach gemessen.

Technische Daten

- Fiducials für Globale Lageerkennung

- Zweipoler: 0201, 0402, 0603

- QFP: TQFP80, TQFP100, TQFP128

- BGA: BGA228

- Masseflächen

- Fehlerstrukturen: Lotbrücken, Lotperlen, fehlerne und unvollstädige Pads

- Lagegenauigkeit der 3D-Strukturen < +/- 5 µm

- Lagegenauigkeit der Fiducial < +/- 3 µm

- Höhenkonstanz über das gesamte Board < +/- 2% (Die Höhe der Struktur zur umgebenden Fläche)